炫耀尖端科技 《HRE》成功製作世上首款鈦合金3D列印輪圈

改裝輪圈品牌《HRE》發表了旗下最新的概念輪圈作品《HRE3D+》,並且表示這是世上第一組採用鈦合金3D列印技術製造而成的輪圈,特殊且複雜的造型無疑呈現出了目眩神迷的視覺效果,也讓車迷看到了3D列印技術和未來輪圈設計的潛力與可能性。

HRE3D+開發計畫是由HRE Wheels與奇異集團之下的GE Additive共同打造的作品。這兩間公司利用3D列印技術,創造出了傳統製程無法達成的輪圈造型,同時也利用這個尖端技術讓輪圈的重量更輕、強度更高。

這組HRE3D+的規格為前20x9吋、後20x12.5吋,外圈以碳纖維材質製作,肋條則是透過鈦合金3D列印製成,中心座同樣是以鈦合金打造,外圈、肋條與中心座三個組件則是以鈦合金螺絲緊固件組合成完整個輪圈。

HRE說明,以傳統輪圈的製造方式來說,一個45公斤的鍛造鋁料要以CNC機台切削掉大約80%的部分才能製成一顆完整的輪圈,使得傳統的輪圈製程是一種相當浪費原料和低效率的製造工法。而在相同的輪圈尺寸之下,使用3D列印技術只會需要削去大約5%的原料,且削去的原料可以回收使用,大幅增進了製造效率和環保效益。另一方面,鈦合金擁有比鋁合金更高的強度和抗腐蝕性,因此能夠使用更少的材料,進而減輕重量。

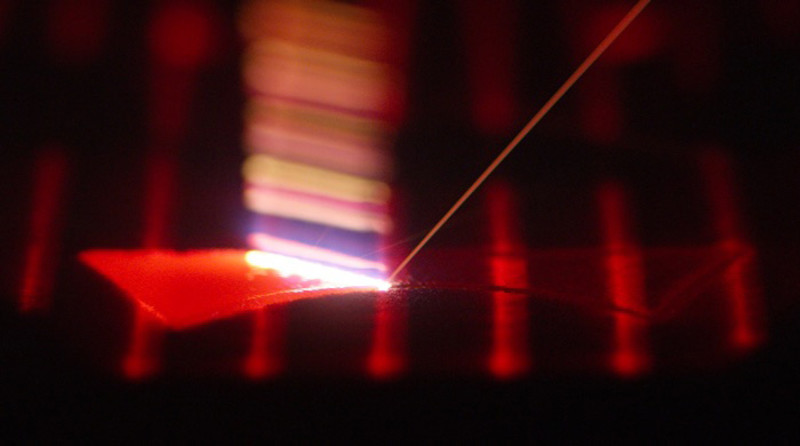

鈦合金3D列印製程

就HRE3D+來說,在製造鈦合金肋條時需要仰賴EBM電子光束熔接技術,這項技術能夠利用電子光束將鈦合金粉末熔接成形。當鈦合金3D列印過程結束之後,成品會包覆在一大塊鈦合金粉末磚內部,此時透過類似噴砂的機器就能夠將鈦合金零件成品外圍多餘的粉末去除並且回收,這也是3D列印製程只會浪費極少原料的原因。

取出成品之後,還需要將零件周遭的支撐件去除,並且視需求進行CNC後製加工並且以手工方式進行收尾。在加工過後也可以選擇保持粗糙的3D列印表面或者使用粉末塗層來美化零件外觀,當成品零件經過清潔之後就能夠進行組裝。關於HRE3D+的製造過程,也可以參考下方由HRE官方釋出的影片,更深入的了解鈦合金3D列印製程。

▲HRE3D+設計製造影片。

圖片 / 影片來源:HRE Wheels

相關新聞推薦

RELATED ARTICLES-

移動.啟發人心 Kia攜手台南百皇汽車,全新3S展示中心正式開幕! 打造近900坪空間,首座設置專屬藝文空間

-

歡慶中華隊前進東京 Luxgne加碼抽n7...模型車!本月U6下殺70萬元內 再享保養優惠

-

汎德《BMW Individual》特殊車色選配 20萬元起 將夢想融入色彩

-

日規《Lexus NX250》傳停產 台灣正常販售

-

業務透露 不加價|《Hyundai Tucson N Line》發表前 重點搶先看

-

The Kia EV9純電智慧旗艦LSUV屢獲國際大獎 勇奪2024「世界年度風雲車」、iF設計「金質獎」最高殊榮! 全台14展示中心,即日起開放前瞻預約試駕!

-

中華汽車J Space訂單突破5,000張|持續熱銷中

-

台灣排單中《Mercedes-Benz CLA EQ》車系編成搶先看 品牌首款800V電動車

HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 HRE3D+細節

HRE3D+細節 EBM電子光束熔接

EBM電子光束熔接 鈦合金粉末磚

鈦合金粉末磚 3D列印成品鈦合金粉末回收

3D列印成品鈦合金粉末回收 移除支撐件

移除支撐件 CNC加工

CNC加工 手工加工

手工加工 成品清洗

成品清洗 成品組裝

成品組裝