零件更少、品質更好、重量減少!《電動車世代》之《3D列印機》優點分析(六)

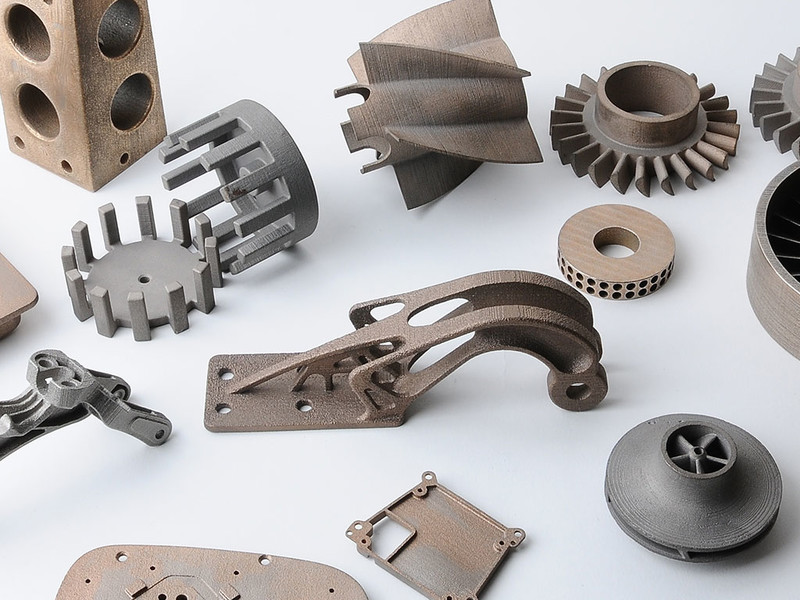

▲使用3D金屬列印機生產的零件粗胚,不同材質、不同造型可以用相同的機器生產。

關於跟著電動車世代一起成長的工業4.0、量產型3D金屬列印機、全模組化汽車技術平台、智慧工廠等系列報導,至此將做個總結並看見「異象」,結論當然是要預見未來的汽車與汽車產業會變成什麼樣。在今日與過去的日子裡、倚靠模具大量生產的階段中,以量制價、嚴格控管、加強研發、擴大版圖、一條龍化…乃是降低成本的基本招數,如果還要賺更多,可能要考慮「黑心商品」了!

然而工業4.0之後,無人生產將取代勞力密集,接單生產將取代成品囤積,更重要的是,如果要降低成本,必須讓工廠多角化經營,別以為多角化只能分為同心、水平、垂直、整體…等學術派經營公式,未來成功的智慧型工廠,可以同時生產汽車、飛機、遊艇、冰箱、電視、音響、遊戲機…。

別以為這是天方夜譚,試想:目前量產型3D金屬列印機的價格是40萬美金,未來如果降到40萬台幣,此萬能機器就有機會進駐7-11,當你的眼鏡腳折斷了,不必去眼鏡行更換或修理,而是直接去7-11列印!廚刀壞了也可以比照辦理,但不用修理而是直接更新,當然列印某些特殊東西絕對禁止,比如說武士刀、火箭、大砲還有各種槍枝…

電動車世代、3D列印、全模組化技術平台 系列報導:

《電動車世代》模組平台+統一規格(一)|今日汽車產線看似先進、其實落後! 技術平台長這樣就贏了!《電動車世代》全模組化+制式規格(二) 電動車長這樣誰不想買?《電動車世代》全模組化+制式規格(三) 木造車?變色車?《電動車世代》木、鋁、鈦、碳纖維《3D列印》通吃(四) 3D金屬列印量產化倒數!《電動車世代》之《小工廠也瘋狂》(五)

▲▼整合「全模組化、制式規格、雷射切割」等優勢,這不是未來,目前的電腦已經是這個樣子,結合金屬質感、立體造型、鏤空切割、工業水管、側透玻璃、病毒試管、RGB、光污染…於一身!

研發更快 成本更低

之前已經做過3D列印科技的優勢分析,未來量產、平價、普及、大規模、科技再進化之後,絕對會對產業造成相當大的衝擊,針對之前的論述,再加上更深更廣的見解,以下乃是3D列印科技的通盤分析,一共有七點,分成二篇報導。

優勢一 材質非常多元、特性充滿變化:常見的3D列印材質概略有下列幾種,其中以塑膠類材質最為廣泛,大致上有下列幾種選項~PLA聚乳酸、ABS丙烯腈丁二烯苯乙烯、PETG / PETT聚對苯二甲酸乙二醇酯改良或變體(透明)、尼龍、PC(高強度透明)、HIPS高抗衝聚苯乙烯、PVA聚乙烯醇(水溶)、ASA丙烯腈苯乙烯丙烯酸酯、PP聚丙烯(難搞)、POM聚甲醛、PMMA亞克力(透明)、FPE柔性聚酯。軟質熱塑彈性材料有TPE、TPU、TPC,可以用來製作鞋子、椅墊,當然可以量身定做。

非塑膠類的其他材料也是五花八門,金屬類的計有鋁、鈦、銅、鎳、鈷鉻、不銹鋼、用於製造軍事潛水艇的馬氏體時效鋼等合金,鐵因高溫氧化問題,成形後強度差並不適合用在3D列印。其他材料還包括木絲、可生物分解、導電、陶瓷、黏土、夜光、磁性、溫感變色材料、蠟、碳纖維等。還有,某些食材也適用3D列印,相信未來的糕點業也會受到此科技的衝擊!

琳瑯滿目、五花八門的材料,相信讀者一定是眼花撩亂,但重點不在於各材質的深度瞭解,而是要釐清今日與明日造車材質的差異。傳統車輛製造大量仰賴鍍鋅鋼板,防鏽仰賴複雜與大規模的烤漆處理。未來應用3D列印技術後,不可能回頭走「全車浸泡+高溫固化」防鏽處理,以及高污染的表面烤漆處理,最好是材質本身就必須具備防鏽或發色能力,此時使用塑膠、複合木絲、碳纖維材質打造車身外觀乃是優質選項,不但耐鏽蝕,遇到碰撞時略有彈性不容易破裂或變形。

▲現在的跑車長這樣很稀奇,未來的跑車若是這樣也不會引起太大的話題!

▲從結構設計,不難看出3D金屬列印科技對於輕量化的貢獻有多大!

▲傳統製造業對於鏤空存在很多研發與生產上的盲點,但是用3D列印技術,可以輕易打造出一個透氣性極佳的單車坐墊,而且成本相對低廉,還可以量身定做。

優點二 造型無限、修改簡便、一體成形:傳統擠壓成形的車身鈑金架構,造型設計受到很大的限制,而且外觀乃是由引擎蓋、葉子板、車門、車頂、尾門…等數塊鈑件組合而成,鈑金縫隙明顯,對視覺藝術來說其實是「拼湊與貼補」等不雅特徵,如何讓車身外觀看起來是一體成形的模樣,始終是設計師的最高目標之一。然而這樣的願望在今日市售車上不太可能達成,但是用3D列印方式造車則是相對容易。雖然說一輛車還是要有車門、行李廂蓋、充電座蓋、天窗等設計,但3D列印技術要隱藏縫隙相對容易,對設計師來說無疑是一項利器。

更優異之處,乃是3D列印造型較不受約束,很容易在車體任何部位加上特殊的「裝置藝術」!此外,傳統鈑金在壓製過程當中,太誇張的弧度與折線,不是工序繁複或壓根做不出來,就是鈑件易破裂、良率非常低,此外太大的鈑件還要分段焊接或拼接,因此設計師必須對生產流程與工藝極限非常熟悉,因此一般鋼製量產車,外型很難搞得像碳纖維超級跑車一樣驚為天人。

然而3D列印介入汽車造型設計之後,即便是一般的房車,也可以搞得天花亂墜、胡說八道!此外,3D列印可以輕易做出鏤空架構,利於輕量化表現與創意發想,再加上強大的「一體成形」威力,有效縮減零件數量、減少組裝時間與公差問題、提升產品可靠性與耐用性、維修方面也更為簡便,可大幅降低車輛生產、維修的時間與成本。

3D列印採用全數位化作業,不只創作迅速,亦能針對各種瑕疵迅速修正,此外還能等比例與「不等比例」放大縮小,設計與修改門檻變得非常低,一如攝影從底片時代進入數位世代,接著又進化為智慧手機必備功能,攝影師數量倍增但地位一落千丈,同樣的道理,未來的設計師亦非所謂的「專業人士」,大學生的作品有可能超越義大利Pininfarina工作室!

「等比例、不等比例縮放」其實很有趣,修改車身尺碼將變得非常容易,還可以量身製作不同乘客所需要的汽車座椅,普及至家用、辦公用座椅及各種家具通通可以。至於「等比例縮放」並非沒有意義,關於汽車研發過程的風洞測試、耐久測試、賽道性能測試、各種角度與速度的安全撞擊…,通通可以用「小一號」的模型進行測試,如此一來車廠就不需要一直租借或建構大型風洞、大型測試場、大型震動機台、標準賽車場、大型撞擊實驗室,可節省寶貴的研發時間與成本。

此外,今日確定要大量生產某一樣產品時,模具打樣的成本最高,之後修改的成本當然也不低,至於未來其實還是會有很多產品或是零件必須仰賴模具生產,此時若是利用3D金屬列印機來製造或輔助製造模具,將可大幅降低模具製造與修改的成本和時間。目前全球第一台量產型3D金屬列印機「HP Metal Jet」,官方表示訂購廠商不侷限成品製造業者,其實很多客戶都是模具製造商或企業相關部門。

優點三 材料耗損低、不需要模具、大幅降低成本:使用鑄造、鍛造、鑽孔、切削、研磨…等傳統加工方式生產成品,會產生相當大的材料損耗,一般的耗損都在20%以下,但某些特殊產品消耗比例可能高達總用料的40~60%,也就是廢料幾乎等同成品的重量!而且廢料並不能百分百回收再利用,在傳統製造業當中,這始終都是一個無法克服的難題。

但使用3D金屬列印技術,因為不需要大量的機械式加工,所以材料耗損比例非常低,而且不用開模就能大量生產,同時省下模具費用,並能大量減少生產機具與流程,進而大幅縮減廠房規模,有效降低製造業的投資門檻,屆時製造業不只是「百家爭鳴」的情形,而是「萬戶工廠」蓬勃發展!這對產業的衝擊怎麼可能不大?

▲▼有人認為未來電動車會長這樣,儘管看起來很單調無奇,但是3D列印技術應用上的發展趨勢乃是「零件越少越好、規格一致最好」,這樣的設計其實相當符合未來科技。

▲此概念用「一魚五吃」來形容相當貼切!連燈組都可以模組化讓五車共用!